Согласно действующего ГОСТ 1412-85 предусматриваются марки серого чугуна СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35. Химический состав чугуна указан в ГОСТ 1412-85 (Приложение 3).

Марка чугуна определяется временным сопротивлением при растяжении. Условное обозначение марки включает буквы СЧ — серый чугун и цифровое обозначение минимального временного сопротивления при растяжении в МПа 10-1.

| Марка чугуна | Марка чугуна по СТ СЭВ 4560-84 |

Временное сопротивление при растяжении σb, МПа (кгс/мм2), не менее |

|---|---|---|

| СЧ 10 | 31110 | 100(10) |

| СЧ 15 | 31115 | 150(15) |

| СЧ 18 | - | 180(18) |

| СЧ 20 | 31120 | 200(20) |

| СЧ 21 | - | 210(21) |

| СЧ 24 |

|

240(24) |

| СЧ 25 | 31125 | 250(25) |

| СЧ 30 | 31130 | 300(30) |

| СЧ 35 | 31135 | 350(35) |

Испытания на растяжение и определение твердости проводят по ГОСТ 27208-87.

Размеры отдельно стоящих и приливных заготовок для изготовления проб регламентированы ГОСТом 27208-87. Испытания проводятся на одном образце. В случае отрицательного результата испытаний на временное сопротивление, проводят повторные испытания на двух образцах, где оба образца должны соответствовать требованиям ГОСТа. Требования к значениям по твердости и временному сопротивлению при растяжении меняются в зависимости от толщины стенки отливки ГОСТ 1412-85 (Приложение 1).

В случае, если отливка подвергается термической обработке, заготовки пробы для механических испытаний должны проходить термообработку вместе с отливками.

Расплав чугуна в зависимости от возможностей предприятия, может готовиться с использованием передельного чугуна - ГОСТ 805-95, либо по технологии выплавки «синтетического чугуна» и с применением стального лома и науглероживателя серии CARBAMAX®.

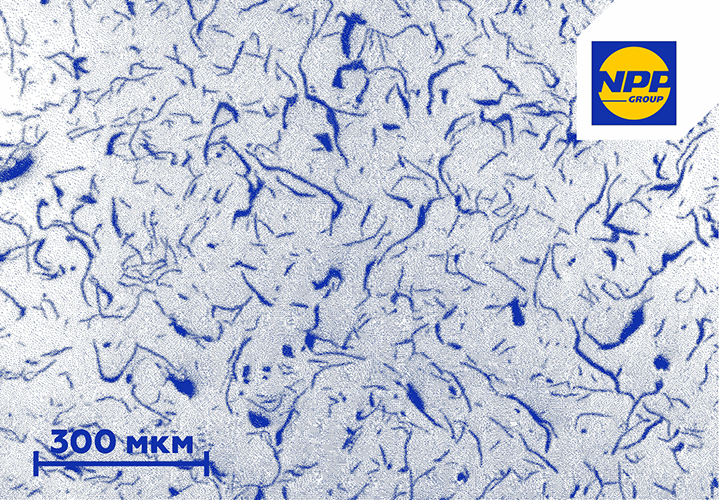

В качестве дополнительных технических требований к литой заготовке может выступать структура графита и металлическая основа – соотношение феррита и перлита.

На практике встречаются случаи завышения твердости отливок из серого чугуна, что приводит к повышенному износу режущего инструмента и проблемам на механической обработке. Данный дефект возникает, когда вместо графита в чугуне выделяется цементит. Данный дефект еще называют отбелом. Для предотвращения выделения цементита необходимо проводить графитизирующее модифицирование серого чугуна модификаторами серии SIBAR®, Si-extra® или Z-GRAPH®.

Выбор оптимального типа модификатора и способа его применения производится в зависимости от реализуемой на предприятии технологии при поддержке специалистов ООО НПП Технология. Модифицирование графитизирующими модификаторами позволяет получать графит пластинчатой формы (серый чугун) равномерно распределенный по всей структуре, что повышает механические свойства отливок, не снижая обрабатываемость.

Ввод в расплав чугуна графитизирующих модификаторов важный этап при получении качественного серого чугуна. Основным действующим компонентом в графитизирующих модификаторах являются кремний, барий, стронций и другие активные элементы.

Существует несколько способов подачи графитизирующих модификаторов в расплав:

- На дно ковша перед сливом,

- На струю во время слива в ковш,

- Введение порошковой проволокой с графитизирующим модификатором трайб-аппаратом,

- Подача мелкой фракции графитизирующего модификатора на струю,

- Внутриформенные графитизрующие вставки.

Способы модифицирования

Графитизирующий модификатор вводится на дно ковша или на струю во время слива. Фракция модификатора подбирается исходя объема ковша. Данный метод наиболее распространен и не требует дополнительного оборудования. Усвоение модификатора можно оценить по усвоению кремния.

Ввод графитизирующего модификатора в качестве наполнителя порошковой проволоки осуществляется при помощи трайб-аппарата.

Преимуществами данного процесса, являются: предсказуемое усвоение модификатора, а также возможность проводить графитизирующую обработку чугуна до или после сфероидизирующей во время получения высокопрочного чугуна.

Данный метод достаточно эффективен, поскольку обеспечивает позднее воздействие графитизирующего модификатора на расплав. В данной технологии применяется мелкая фракция модификатора 0,2-0,8 мм, которая вдувается равномерно на струю металла, что позволяет промодифицировать каждую порцию металла.

Для данного метода необходимо дополнительное оборудование.

Графитизирующие внутриформенные вставки серии INOCSIL® монтируются внутрь формы в литниковую систему и омываются металлом в процессе заливки. Графитизирующие вставки могут быть литыми (INOCSIL®S) и формованными (INOCSIL®F)

Размеры вставок подбираются исходя из металлоемкости формы. Химический состав вставок подбирается специалистами ООО НПП Технология исходя их особенностей технологии на конкретном предприятии.