Согласно действующего ГОСТ 7293-85 предусматриваются марки высокопрочного чугуна ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100.

Химический состав чугуна указан в ГОСТ 7293-85.

Особое внимание стоит уделить содержанию серы в шихтовых материалах. Для стабильного получения шаровидного графита в высокопрочном чугуне содержание серы не должно превышать 0,02%.

Марка высокопрочного чугуна определяется временным сопротивлением при растяжении и условным пределом текучести. Условное обозначение марки включает буквы ВЧ — высокопрочный чугун и цифровое обозначение минимального значения временного сопротивления при растяжении в МПа 10-1.

| Марка чугуна | Временное сопротивление при растяжении σа1, МПа (кгс/мм2) | Условный предел текучести σ02, МПа (кгс/мм2) |

|---|---|---|

| ВЧ 35 | 350 (35) | 220 (22) |

| ВЧ 40 | 400 (40) | 250 (25) |

| ВЧ 45 | 450 (45) | 310 (31) |

| ВЧ 50 | 500 (50) | 320 (32) |

| ВЧ 60 | 600 (60) | 370 (37) |

| ВЧ 70 | 700 (70) | 420 (42) |

| ВЧ 80 | 800 (80) | 480 (48) |

| ВЧ 100 | 1000 (100) | 700 (70) |

Технология получения определенной марки высокопрочного чугуна предполагает определенную подготовку расплава:

- классическая, с применением передельного чугуна

- выплавка синтетического чугуна, в состав шихты входит стальной лом и науглероживатель.

Относительное удлинение, твердость и ударная вязкость определяется при наличии требований в нормативно-технической документации.

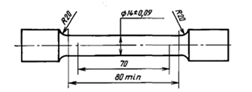

Испытания на механические свойства высокопрочных чугунов проводят согласно ГОСТу 1497-84 на одном образце, диаметром 14 мм с расчетной длиной 70 мм.

Пробу на механические испытания допускается вырезать из отливки, приливной или отдельно стоящей пробы. Пробы изготавливаются согласно ГОСТа 24648-90.

Рис.1 Образец пробы для мех. испытаний согласно ГОСТ 24648-90.

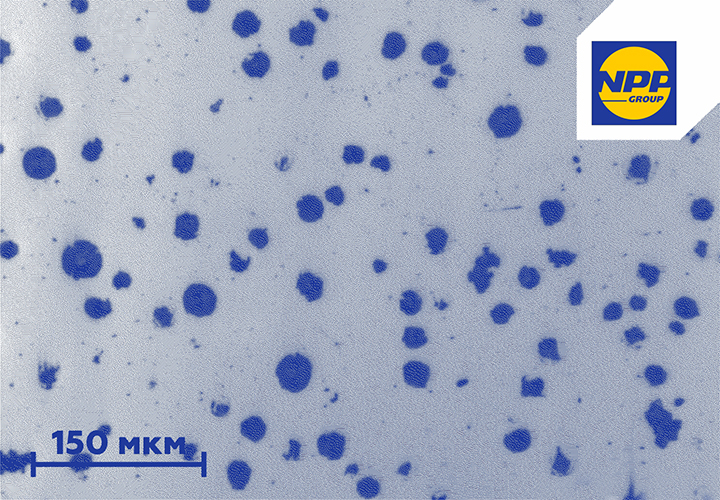

В качестве дополнительных технических требований к литой заготовке может выступать структура. Структура графита в чугуне определяется по ГОСТ 3443-87 – «Отливки из чугуна с различной формой графита. Методы определения структуры». Согласно данного ГОСТ определяется количество, форма, размер, распределение графита. Также определяется процентное соотношение феррита, перлита и других фазовых составляющих.

Технология получения шаровидного графита предполагает модифицирование расплава перед заливкой в формы.

Для получения чугуна с шаровидным графитом (ЧШГ) применяют сфероидизирующие (Сферомаг®, Сферомакс®, SIMAG®, NiMg) и графитизирующие (SIBAR®, Si-extra® Z-GRAPH®) комплексные модификаторы. Графитизирующие модификаторы способствуют увеличению количества центров роста графита, роль сфероидизирующего модификатора заключается в создании шаровидной формы графита.

Ввод в расплав чугуна сфероидизирующих материалов (модификаторов) - одна из самых важных стадий при производстве ЧШГ. Основным действующим компонентом в данных модификаторах является магний. Для увеличения эффективности обработки магний вводят совместно с РЗМ и кальцием в различных соотношениях.

Существует несколько способов обработки чугуна сфероидизирующими модификаторами:

- Модифицирование в открытом ковше;

- "Сэндвич" процесс;

- Обработка магниевой порошковой проволокой;

- Внутриформенное модифицирование (in-mold process);

Способы модифицирования

Данный способ основан на применение магнийсодержащей лигатуры. Для получения целевой структуры наиболее эффективно применение тяжелой модифицирующей лигатуры - NiMg15, NiMgCe15, Сферомаг®, которая помещается на дно ковша перед выпуском металла. Для более эффективного усвоения необходимо применять вытянутые ковши с соотношением высоты к диаметру 1,5:2,0. Максимальное усвоение магния при применении NiMg лигатуры может достигать 60%.

Название "сэндвич" процесс получил из-за послойной засыпки модификаторов и укрывного материала в специально подготовленную камеру в ковше. В камеру засыпается послойно:

- сфероидизирующий модификатор (Сферомаг®);

- слой графитизирующий модификатор (SIBAR®);

- укрывной материал.

В качестве укрывного материала могут выступать стальная дробь, высечка, просушенная стружка или лист металла.

Усвоение магния для "сэндвич" процесса может колебаться в пределах 30-60 % в зависимости от конкретной технологии. Основные преимущества процесса - малое время обработки, простота и гибкость процесса, относительно малое количество формирующегося шлака и газов.

Конструктивно порошковая проволока (ПП) представляет собой порошок модификатора в стальной оболочке. В качестве наполнителя могут быть использованы как сфероидизирующие (Сферомаг®, SIMAG®), так и графитизирующие (SIBAR®) модификаторы. Основные диаметры порошковой проволоки для данного процесса составляют 10-15 мм. Для обработки ПП применяют специальные вытянутые ковши для модифицирования, с соотношением диаметра к высоте 1-1,5:2,0.

Преимуществами данного процесса, являются:

- предсказуемое (стабильное) усвоение Mg;

- возможность проведения и десульфурации, сфероидизирующей и графитизирующей обработки металла в одном ковше.

Подача порошковой проволоки осуществляется при помощи специальной машины (трайб-аппарат), позволяющей регулировать скорость и количество вводимых материалов. Правильно установленный и настроенный трайб-аппарат должен гарантировать вертикальный ввод порошковой проволоки, и оптимальную скорость ввода, которая обеспечивает раскрытие порошковой проволоки в донной части ковша, что способствует равномерному распределению активных элементов по всему объему металла. В зависимости от правильности настроек трайб-аппарата, степень усвоения магния колеблется в пределах 30 - 60 %.

Сущность процесса модифицирования заключается в следующем, в элементах литниковой системы перед шлаковиком или вместо него располагается специальная реакционная камера, в полость которой помещают оптимальное количество модификатора (Сферомаг®) расчетной фракции.

Принципиальное отличие внутриформенного модифицирования от других известных способов обработки расплавов чугуна заключается в реализации так называемого «позднего» модифицирования, когда время между операцией модифицирования и началом кристаллизации сведено к минимуму.

Процесс внутриформенного модифицирования идет без дыма и выбросов металла, характеризуется высоким усвоением магния 70-85% и не требует вторичного модифицирования. Для данного способа требуется низкое содержание серы в исходном расплаве (менее 0,01%).