При изготовлении отливок из легированных сталей имеет смысл особо выделить два типа изделий – отливки из коррозионностойких сталей и из высокомарганцовистых износостойких сталей аустенитного класса.

Аустенитные высокомарганцовистые износостойкие стали (110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ – ГОСТ 977-88

Расшифорвка и химический состав стали на примере стали 130Г14ХМФАЛ.

Маркировка стали, в которой отражено процентное содержание легирующих компонентов, в соответствии с отечественным ГОСТ 977-88 — 130Г14ХМФАЛ. Цифра 130 означает среднее содержание углерода в стали сотых долях процента, т.е. среднее содержание углерода в стали 1,3 %, буква Г означает, что сталь легирована марганцем, а цифра 14 за буквой указывает среднее содержание марганца в целых единицах, т.е. среднее содержание марганца в стали 14%. ХМФА - сталь легирована хромом (Х), молибденом (М), ванадием (Ф) и азотом (А). Литера Л в конце марки стали означает, что сталь литейная.

Среди высокомарганцовистых сталей, наибольшее распространение получила сталь Гадфильда (110Г13Л) – среднее значение углерода - 1,1 %, марганца - 13 %.

Уникальным свойством стали является высокое сопротивление износу при работе в условиях ударных или высоких статических нагрузок. Под действием ударных нагрузок на поверхностном слое изделия образуется наклеп и ее твердость возрастает до 500-600 НВ. Упрочнение стали при наклепе вызывается превращением аустенита в мартенсит, что делает эту сталь труднообрабатываемой.

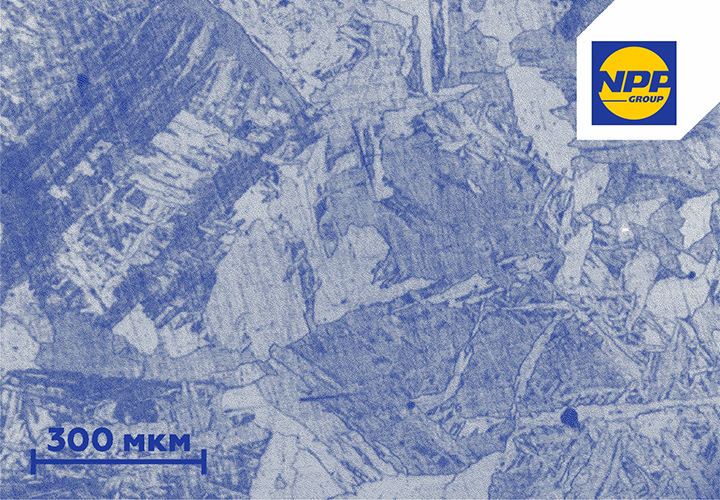

Медленно охлажденные сплавы этого состава состоят из аустенита и карбидной фазы переменного состава (Fe, Mn)3С.

Отливки подвергают закалке: нагрев до 1050-1100° С и охлаждение в воду. Закалка позволяет очистить границы зерен от карбидных включений. Использование модификаторов типа INSTEEL® c Титаном и РЗМ позволяет снизить загрязненность границ зерна, тем самым повышая эффективность термообработки и создавая условия для снижения затрат на нее. Кроме того, модификаторы серии INSTEEL® c Tитаном и РЗМ позволяют рафинировать металл от продуктов раскисления алюминием, предотвращают выпадение по границам зерен сульфидов марганца, а так же снижают вероятность формирования пленочных включений нитрида алюминия.

Чрезмерное увеличение содержания кремния (оптимальное содержание кремния не должно превышать 0,6 %), вызывает образование трещин. Фосфор и сера отрицательно влияют на эксплуатационные и технологические свойства, поэтому их содержание должно быть минимальным. В случае, когда использование собственных отходов не дает возможности применять модификаторы на основе ферросилиция высокую эффективность показывает разработанный специалистами ООО НПП Технология модификатор на основе алюминия (ALCAR® c Ti, РЗМ и ALCAR® с Ti, РЗМ и азотом).

Сталь может выплавляться в электродуговой или в индукционной печи.

При выплавке стали 110Г13Л в дуговой печи важным моментом является шлаковый режим. Формированию «белого шлака» (шлака с основностью не менее 2 и содержанием FeO/MnO не более 5 %) должно уделяться достаточное внимание. Такой шлак снижает окисленность металла, уменьшает склонность расплава к повышенной загрязненности неметаллическими включениями и позволяет повысить степень усвоения марганца, Для наведения шлака используют специальные флюсы (известь, плавиковый шпат, молотый кокс, дробленый ферросилиций, крупка алюминия). Для этой цели в ООО НПП Технология разработаны оптимальные составы шлаковых смесей серии ТШС. Эффективными материалами для обработки шлака являются модификаторы шлака типа СКБ-2А или СКБ-20У

В печи под белым шлаком протекает диффузионное раскисление: сталь очищается от закиси марганца, отрицательно влияющей на ее эксплуатационные и технологические свойства. При выпуске металла из печи в ковш производится окончательное раскисление расплава алюминием и модифицирование сплавом INSTEEL® с титаном.

Технология выплавки стали в индукционной печи не позволяет организовать качественный шлаковый режим, что повышает значение внепечной обработки стали комплексными модификаторами и раскислителями INSTEEL®, ALCAR®.

В условиях, когда раздельное раскисление и модифицирование расплава невозможно, наиболее эффективном является процесс одновременного раскисления и модифицирования расплава комплексным модификатором с алюминием - INSTEEL® с титаном или ALCAR®FeTi. Использование модификаторов производства ООО НПП Технология позволяет удалить продукты раскисления расплава (Al2O3) в шлак, измельчить зеренную структуру, предотвратить выпадение сульфидов марганца по в межзеренное пространство, а также существенно уменьшить количество карбидов (Fe, Mn)3С по границам зерна.

Особенности технологического процесса получения отливок из стали 110Г13Л определяются специфическими свойствами этого сплава. Поверхностное натяжение этой стали ниже, чем углеродистой в 1,5 раза. Высокомарганцовистая сталь по сравнению с углеродистой характеризуется большим коэффициентом термического сжатия (в 2 раза – около 2,4-2,7 %) и меньшей (в 2 раза) теплопроводностью. Низкая теплопроводность стали делает невозможной сквозную закалку отливок толще 120-150 мм. В таких случаях особенно важно добиться снижения количества карбидов ((Fe, Mn)3С) по границам зерен в литом металле. Для решения этой задачи целесообразно использовать модификаторы INSTEEL® или ALCAR®FeTiN.

Несмотря на высокую жидкотекучесть стали 110Г13Л, разливку ее по формам необходимо проводить с большой скоростью, чтобы исключить значительное окисление. Заливка с большой скоростью повышает пластические свойства стали, трещиноустойчивость, уменьшает пригар. Значительная усадка, низкая прочность и пластичность при высоких температурах обусловливают большую склонность стали 110Г13Л к трещинообразованию. Кроме того, к повышенному трещинообразованию может приводить перегрев металла перед заливкой формы. Для борьбы с горячими трещинами в стали, целесообразно снижать до минимума содержание кремния, фосфора и серы, уменьшать окисленность металла и его загрязненность неметаллическими включениями (с использованием модификаторов INSTEEL® с титаном или ALCAR®.

Корозионностойкие отливки изготавливают из высоколегированных хромистых, хромоникелевых и никельхромистых сталей.

Для повышения износостойкости, коррозионной стойкости и ударной вязкости сталей их дополнительно легируют Mo V, Mn, Ti, N, В, W и т.д. Выплавка высоколегированных хромистых, хромоникелевых и никелехромистых сталей проводится в электродуговых и индукционных печах с основной футеровкой.

Раскисление металла производят ферросилицием и алюминием на выпуске металла из печи. Также в ковш вводят ферротитан с учетом угара 50% титана. Для эффективного раскисления расплава и легирования сплава титаном целесообразно использование комплексного сплава ALCAR®FeTi или INSTEEL® с Титаном Усвоение титана при этом повышается до 60-70 % и выше, а также проводится рафинирование расплава от неметаллических включений.

Высоколегированные хромистые и хромоникелевые (коррозионностойкие, жаростойкие и жаропрочные) стали различных марок мало отличаются друг от друга по литейным свойствам. В связи с этим технологические процессы изготовления отливок имеют много общего. Жидкотекучесть хромистых и хромоникелевых высоколегированных сталей выше, чем углеродистых с соответствующим содержанием углерода. Увеличение жидкотекучести связано с более низкими значениями у легированных сталей TСОЛИДУС (на 50-20°) по сравнению с углеродистыми сталями.

Однако, несмотря на хорошую жидкотекучесть, формы необходимо заливать сталью с большим перегревом и высокой скоростью. Увеличение температуры и скорости заливки вызвано склонностью сталей этой группы к пленообразованию. Наличие плен, состоящих главным образом из окислов хрома и железа, не только ухудшает условия заполнения полости формы, но может быть причиной резкого снижения качества отливки из-за нарушения ее сплошности и повышенной склонности к пригару. Чтобы предупредить получение плен и включений в отливках со средней толщиной стенок, сталь разливают быстро при 1580-1600° С. Обработка модификаторами ALCAR®FeTi или INSTEEL® с титаном. снижает склонность стали к пленообразованию.

Повышенная температура заливки вызывает формирование грубой первичной структуры, которую часто невозможно изменить термической обработкой вследствие отсутствия у ряда сталей фазовых превращений. Измельчение первичного зерна достигается дополнительным легированием и модифицированием стали. Для этого эффективно использовать модификаторы серии INSTEEL® и ALCAR®